FEM-Simulation von Druckgussteilen: Präzise Analyse für erstklassige Ergebnisse

Die FEM-Simulation ist eine entscheidende Technologie in der Druckgussindustrie, die Ingenieuren und Gießereiexperten ermöglicht, komplexe Druckgussteile zu analysieren und zu optimieren. Sie nutzt mathematische Modelle und Algorithmen, um Verformungen, Spannungen, Temperaturverteilungen und andere physikalische Phänomene während des Gießprozesses vorherzusagen.

Vorteile der FEM-Simulation von Druckgussteilen:

-

Präzise Vorhersagen: Die FEM-Simulation liefert äußerst präzise Vorhersagen über das Verhalten von Druckgussteilen unter verschiedenen Belastungen und Bedingungen.

-

Qualitätsverbesserung: Durch die Optimierung des Gießprozesses können Ingenieure die Qualität der Druckgussteile steigern und Ausschuss minimieren.

-

Materialauswahl: Die Simulation ermöglicht die Auswahl des optimalen Materials für das Druckgussteil, um eine lange Lebensdauer und hohe Leistung sicherzustellen.

-

Kosteneffizienz: Sie hilft, Materialverschwendung zu reduzieren, indem sie den optimalen Gießprozess ermittelt und teure Prototypen vermeidet.

-

Nachhaltigkeit: Die Simulation trägt zur Nachhaltigkeit bei, indem sie den Ressourcenverbrauch minimiert und umweltfreundliche Materialien fördert.

-

Schnelle Prototypenerstellung: Ingenieure können verschiedene Designvarianten schnell und kostengünstig simulieren, um den besten Ansatz zu ermitteln.

Fazit:

Die FEM-Simulation von Druckgussteilen ist ein unverzichtbares Werkzeug für Unternehmen in der Druckgussindustrie, die qualitativ hochwertige und kosteneffiziente Lösungen anstreben. Mit ihrer präzisen Analyse und Optimierungsfunktionen trägt sie dazu bei, erstklassige Ergebnisse zu erzielen und gleichzeitig Ressourcen zu schonen.

Grundlagen

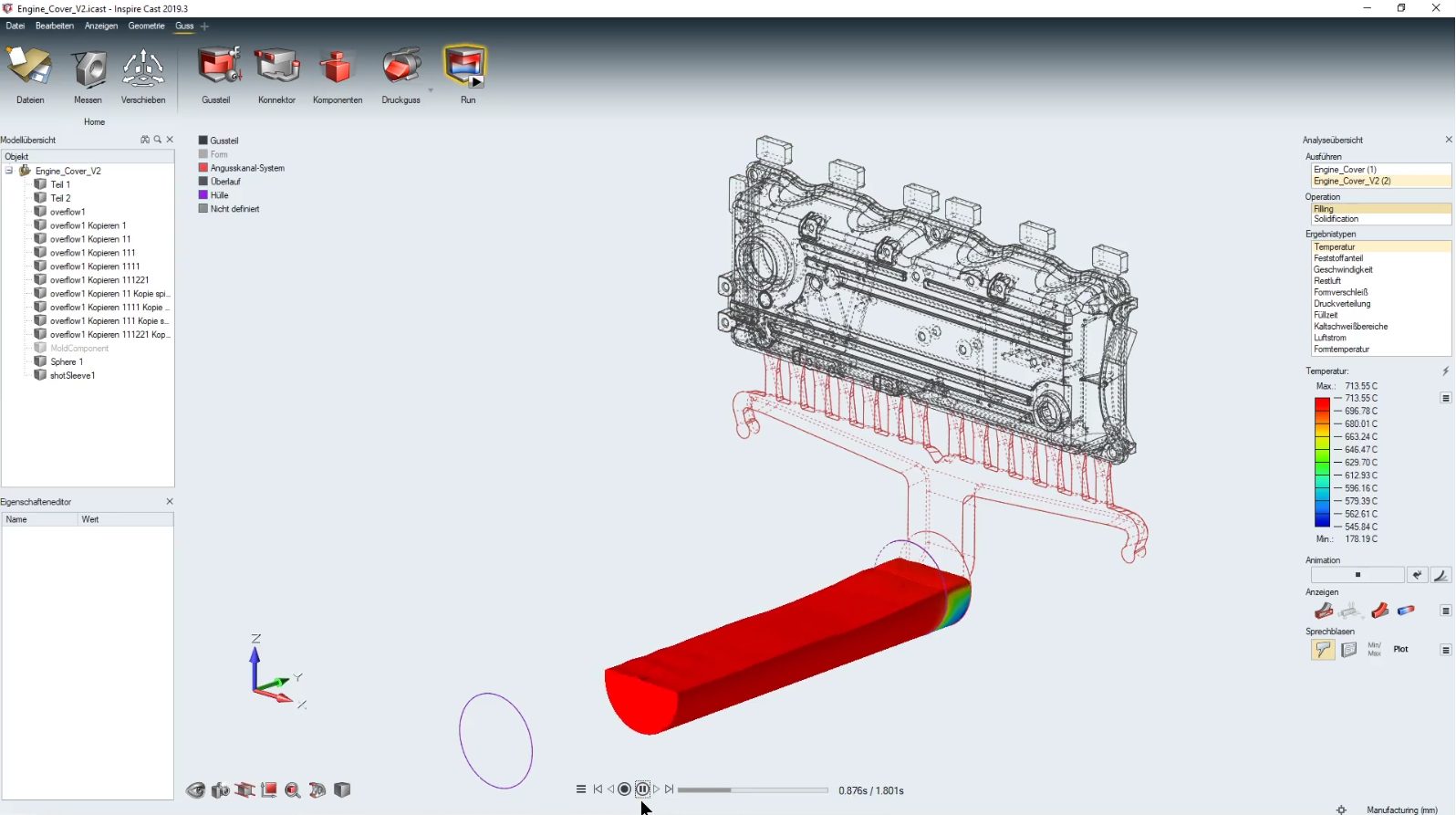

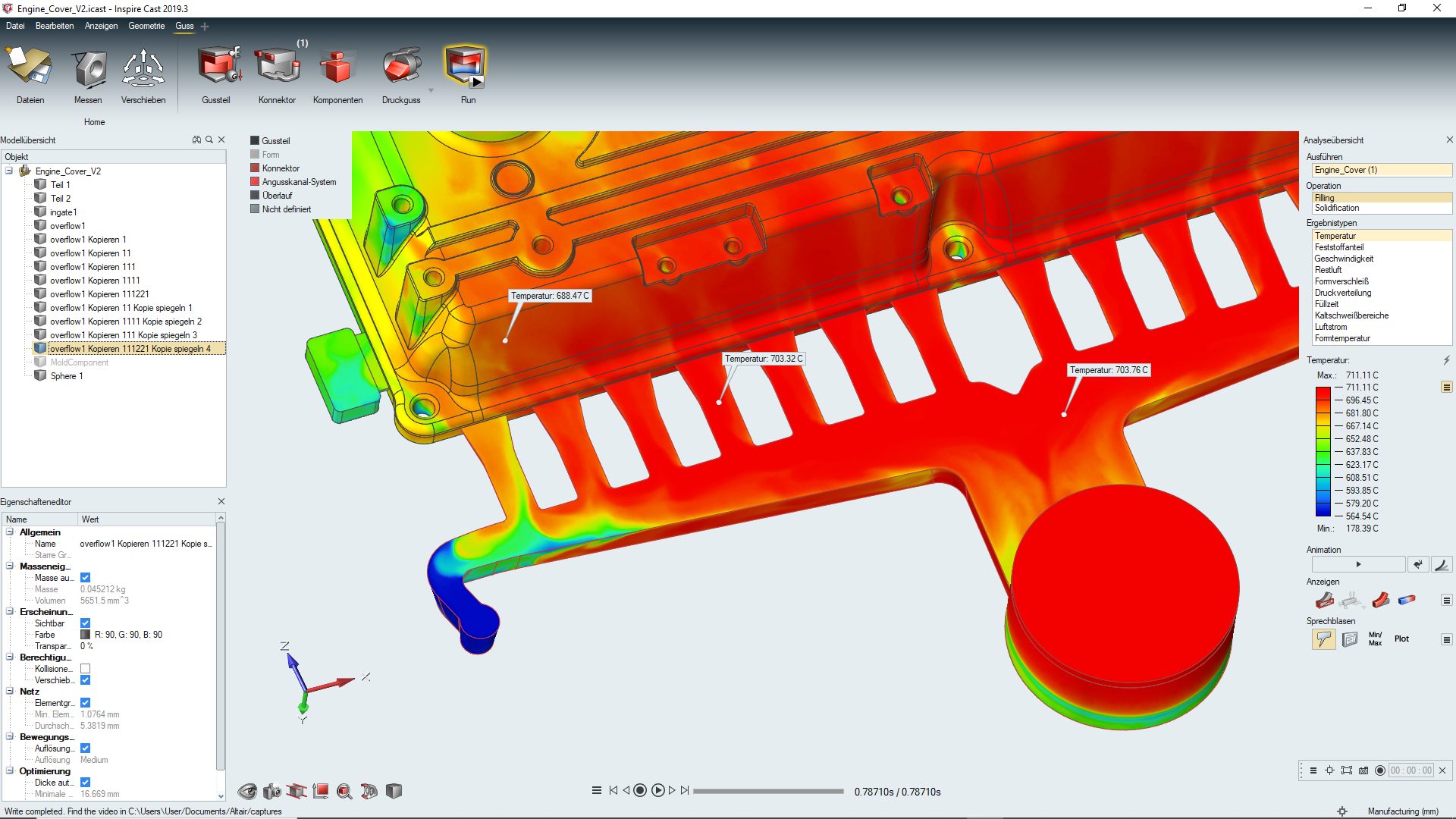

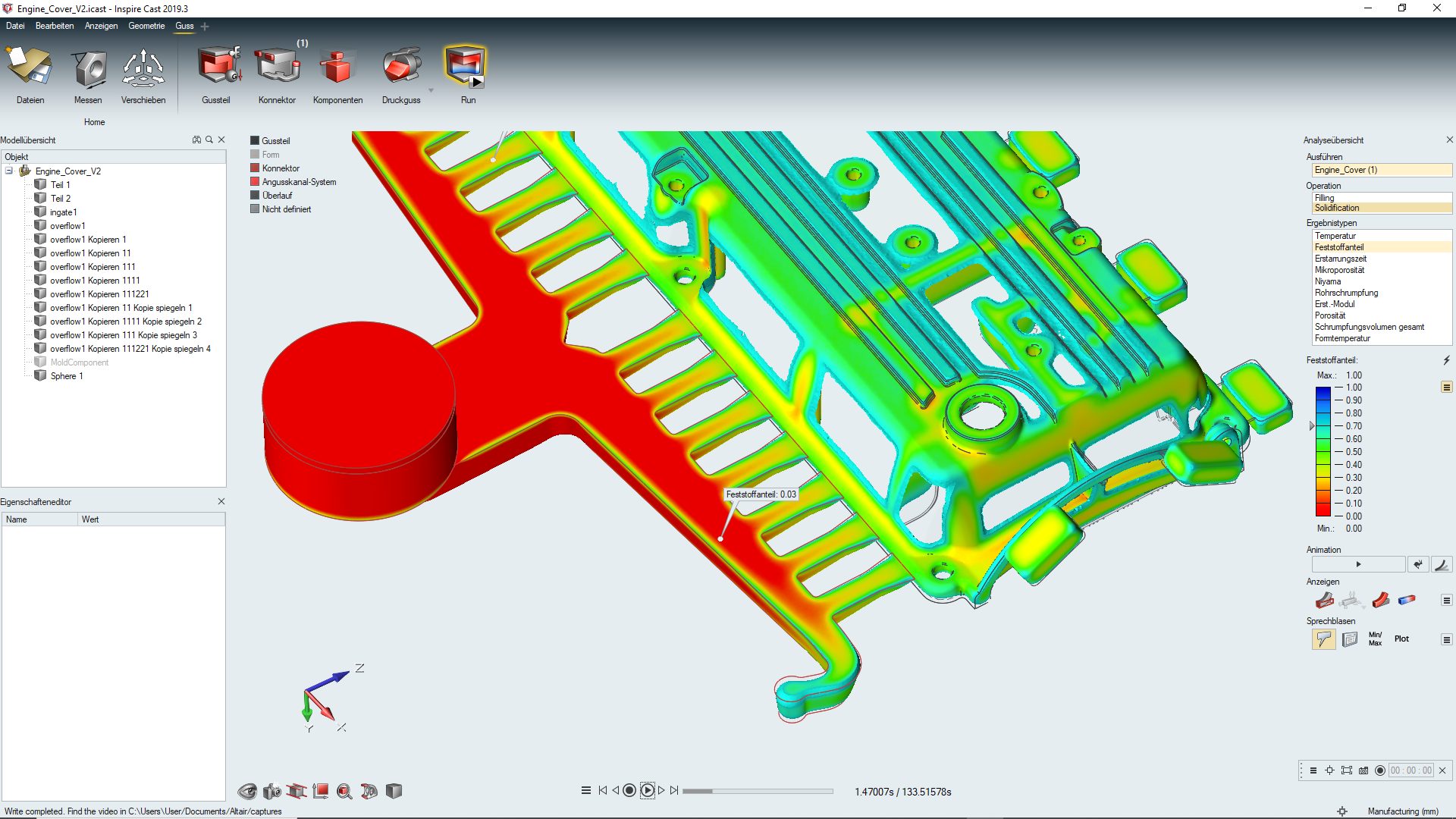

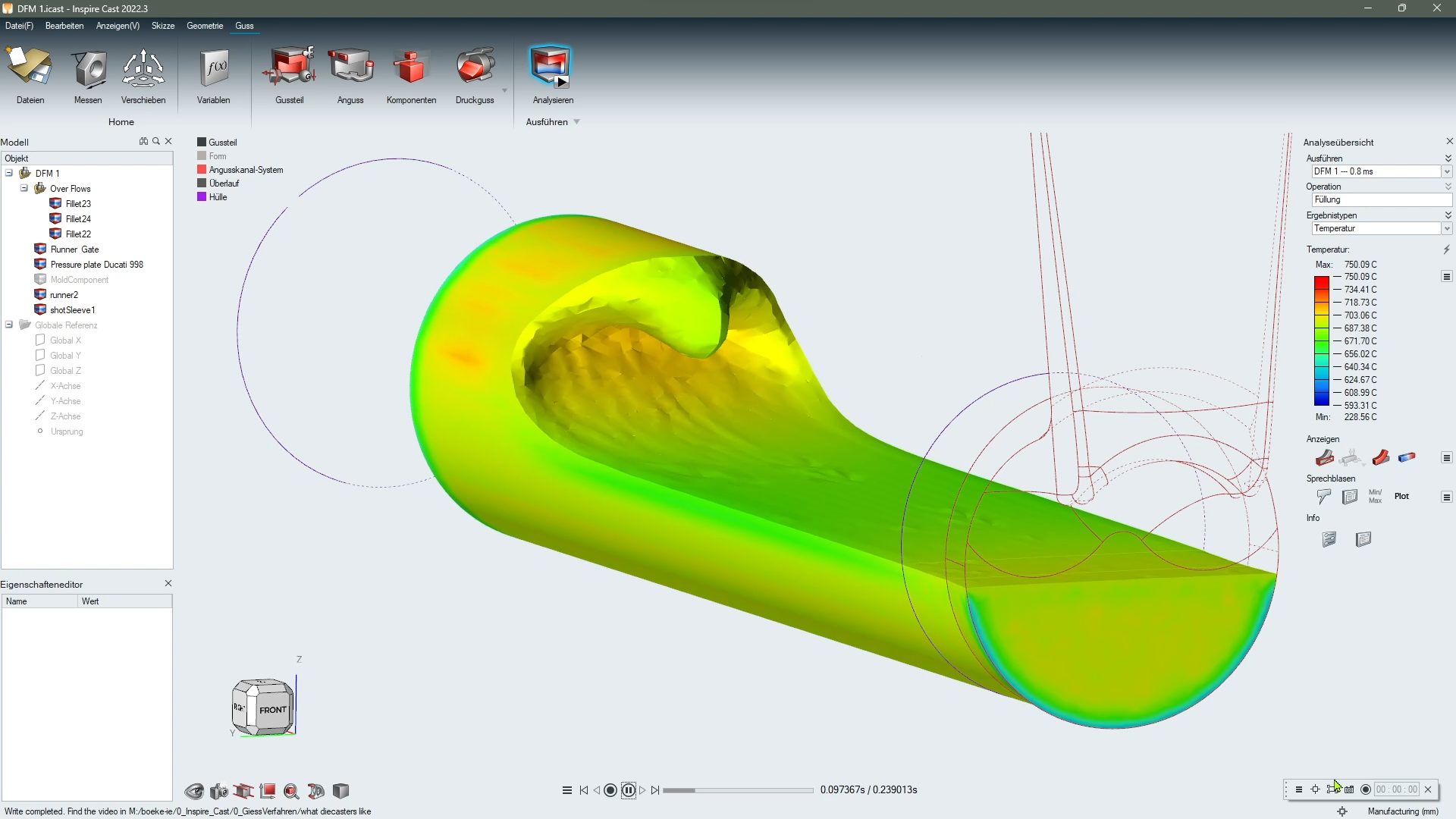

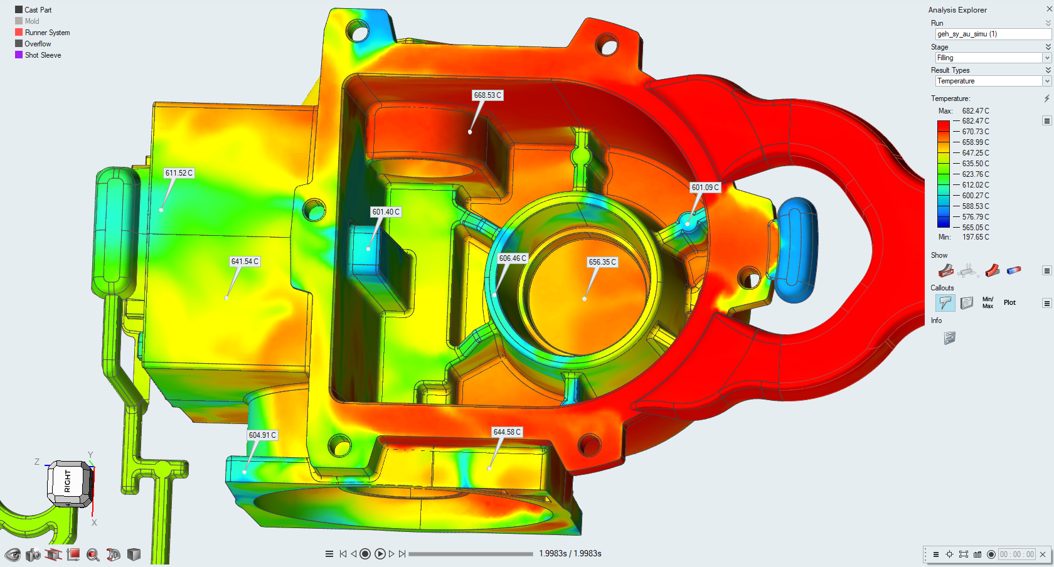

Simulation Formfüllung

Die Grundlage für die Gießprozess-Simulation liefern die bekannten Gleichungen zur Beschreibung der Dynamik von Strömungen, Temperaturfluss, Spannungsentwicklung und anderer zu berücksichtigenden mechanischen, chemischen und thermischen Vorgänge. Der spezifische Gießprozess wird durch die Randbedingungen modelliert, unter denen die Software die Gleichungen löst.

Genutzt werden können diese Ergebnisse über den gesamten Lebenszyklus eines Gussteils hinweg. Simulation unterstützt gleichzeitig die spezifikations- und gussgerechte Konstruktion eines Gussteils, den Werkzeugbau, die Auslegung einer stabilen, wirtschaftlichen Fertigung bis zur Qualitätssicherung und der optimierenden Weiterentwicklung eines Gussteils.

Ziele

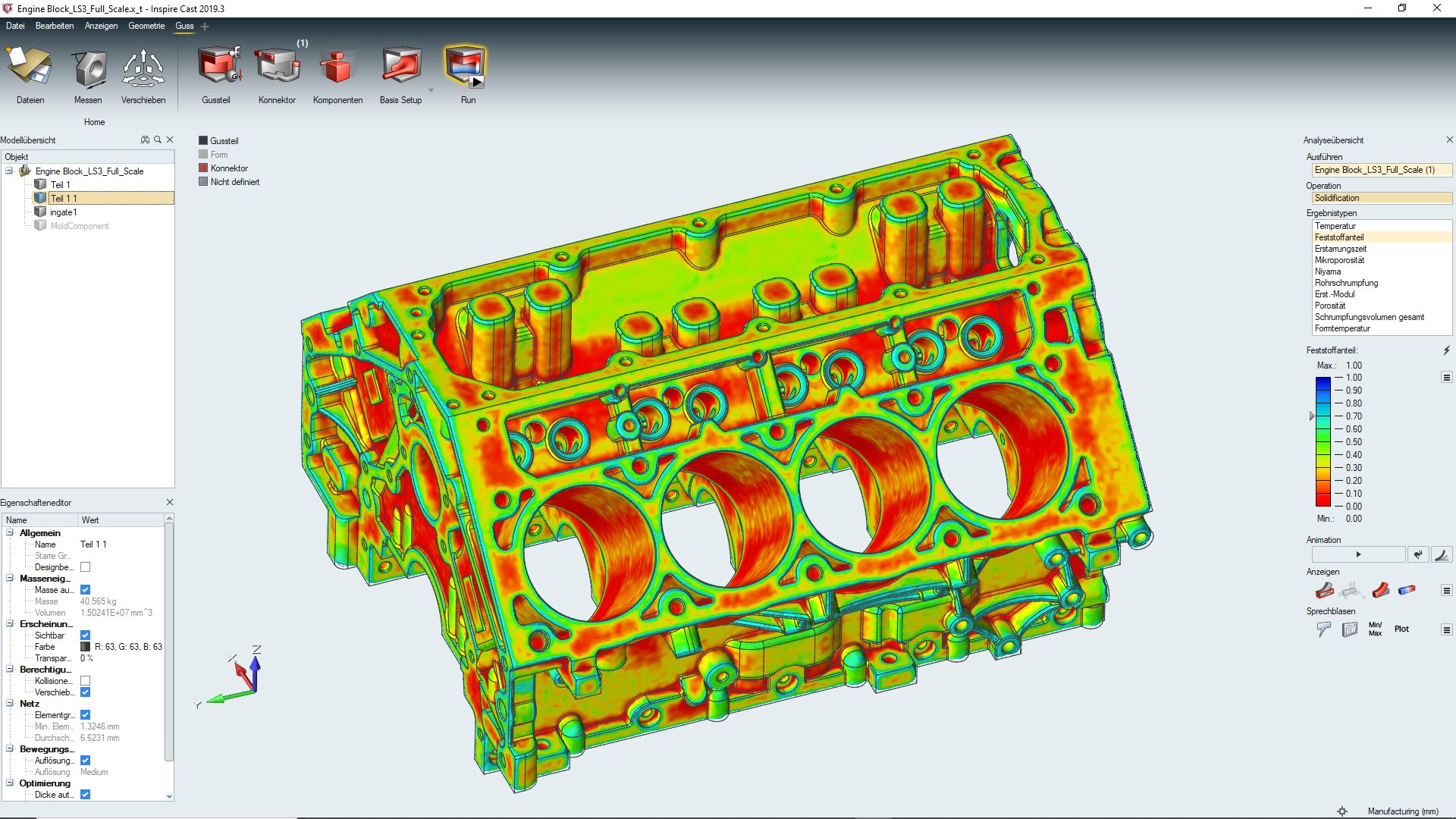

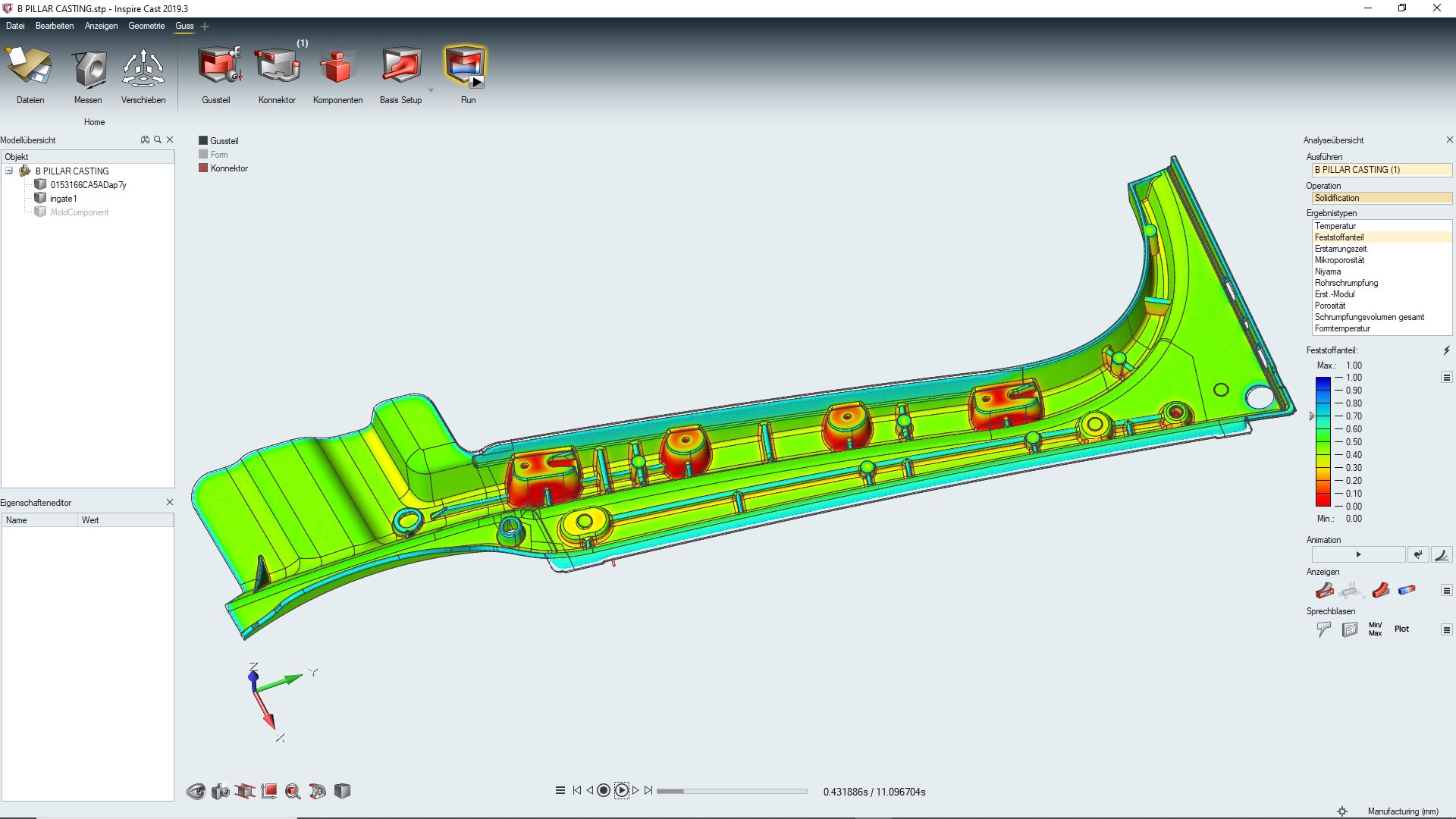

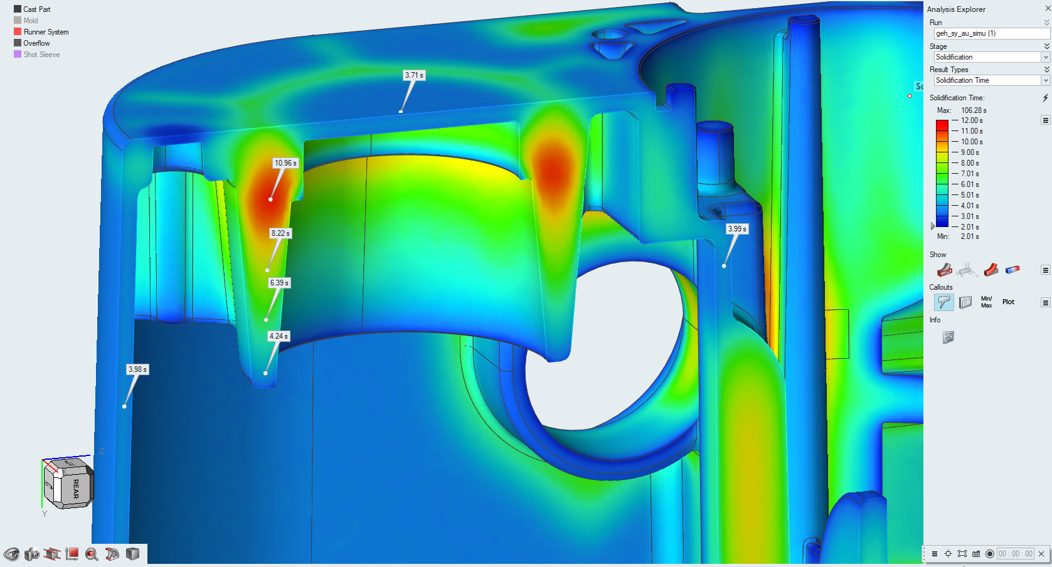

Erstarrungs-Simulation

Die Prüfung und Verbesserung des Gussteildesigns in Richtung stabiler, robuster Gießprozesse sowie die Beurteilung von Fehlerrisiken beim Gießen. Hier geht es um Phänomene der Formfüllung wie Turbulenzen bzw. Verwirbelungen, Formerosion, Oxidbildung sowie Phänomene der Erstarrung wie Lunker-, Gefüge- und Eigenspannungsbildung.

Ebenso geht es um die Beurteilung und Minimierung von Gussteilverzug, der in großem Maße von den Wandstärkenverteilungen im Gussteil – also vom Design abhängt (Maßhaltigkeit) und um die Optimierung von Gieß- und Wärmebehandlungsprozessen (Wirtschaftlichkeit). Ein weiteres Ziel ist die Auslegung von Gießtechnik mit minimalem Rohstoff- und Energieeinsatz (Energie- und Materialeffizienz) sowie die Schaffung von Informationen, Ergänzung von Erfahrungen (Wissensmanagement).

Informationen

Simulation Strukturguss

Die Simulation zeigt Informationen über den Gießprozess auf: Formfüllung, Temperaturen der Schmelzströmung, zuletzt gefüllte Bereiche, Entlüftung, Totgebiete im Fließlauf, Verwirbelungen, Schmelzfronten, Kaltschweißstellen und Fließfiguren.

Gussteilerstarrung: Lunker und Poren, Warmrisse, Gefügeausbildung, Nachspeisungsverhalten, Bildung von Eigenspannungen und resultierendem Verzug

Informationen über das Werkzeug: Unterstützung der vollständigen Formfüllung, Zykluszeiten, Kernverschleiß, Klebeneigung, Wärmeverlust beim Sprühen, Lebensdauer der Form

Formfüll- und Erstarrungssimulation

Fundierte Auswertungen mit Vorschlägen zur Fehlervermeidung.

Wenn Sie nicht selbst rechnen wollen oder können, führen wir komplette Auftragsberechnungen mit ausführlicher Ergebnisbewertung und Vorschlägen für Sie durch. Mit all unserer Simulationserfahrung und gern auch mit Ihnen gemeinsam.

Ob für problembehaftete Gußteile oder Neuprojekte: Mit InspireCast können Sie kurzfristig auf umfassendes Expertenwissen zurückgreifen. Sei es, um z. B. gelegentlichen Simulationsbedarf zu decken.

Strömungsoptimierte Anschnitte

Anguss-Systeme für optimale Ergebnisse.

Oder um Personalengpässe zu überbrücken, eigenes Know-how zu erweitern oder Ergebnisse abzusichern.

Aus unserem Projektwissen machen wir kein Geheimnis. Ergebnisbewertung und -diskussion sind fester Bestandteil unserer Auftragssimulation. Und alles, was wir im Rahmen Ihres Projekts erarbeiten, geben wir zur Wiederverwendung an Sie weiter. Dadurch sehen Sie, wie wir es gemacht haben, und meistern die nächste Simulation vielleicht selbst.

1. Phase im Druckguss

Einblick in die Füllkammer.

Die Schmelze in der Füllkammer bis zum Anschnitt bei geringer Kolbengeschwindigkeit gefördert. So sollte die im System aufgestaute Luft über Entlüftungskanäle und die Formteilungsebene entweichen. Leider werden hier oftmals falsche Werte an der Maschine eingestellt. Dadurch kommt es zum Überschlag der Schmelze in der Füllkammer wodurch unnötig Luft und Wasserstoff in die Schmelze gelangt.

Temperaturen einstellen

An jeder Position nachmessen.

Die Temperaturverteilung kann direkt optisch ohne weiteren Aufwand abgelesen und Hinweise auf Wärmezentren und Problemstellen geben. An jeder Stelle des Druckgussteils kann die Temperatur gemessen und in Form von Tabellen festgehalten werden.

Wandstärken analysieren

Schnitte zeigen die Schwachstellen

Wandstärkenunterschiede am Druckgussteil werden durch das Anlegen von Schnitten deutlich sichtbar. Die dazugehörigen Temperaturen lassen sich ermitteln und unerwünschte Bereiche optimieren.

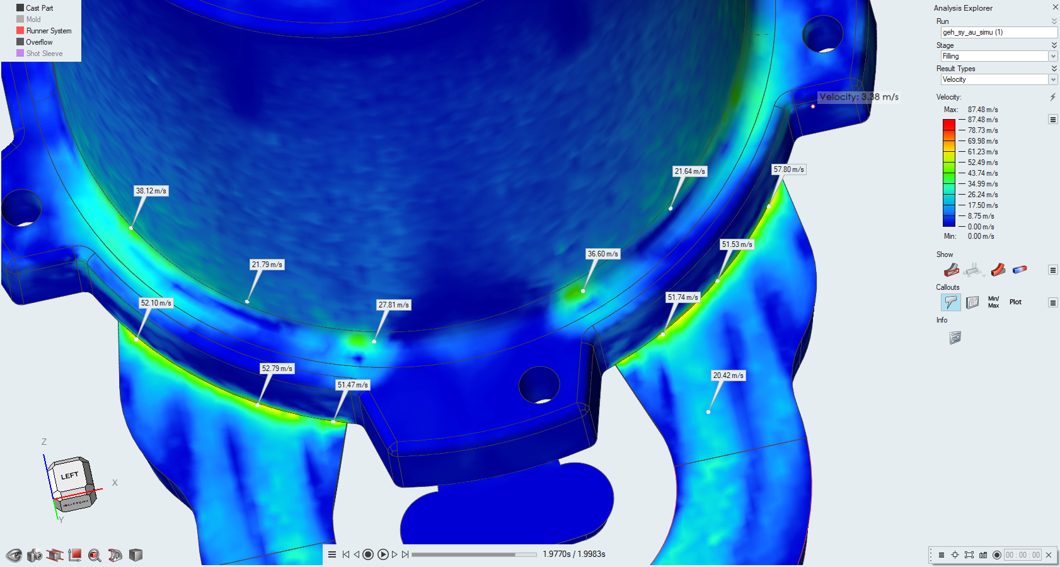

Geschwindigkeiten erkennen

Passt das Gießsystem zur Kolbengeschwindigkeit?

Die Geschwindigkeiten der Schmelze im Angußsystem zeigen Problemstellen wie ungünstige Strömungsverhältnisse oder erhöhten Formverschleiß auf. Die Verhältnisse Kolbengeschwindigkeit - Anscnittquerschnitt - Anschnittpositionierung können direkt eingestellt und angepasst werden.

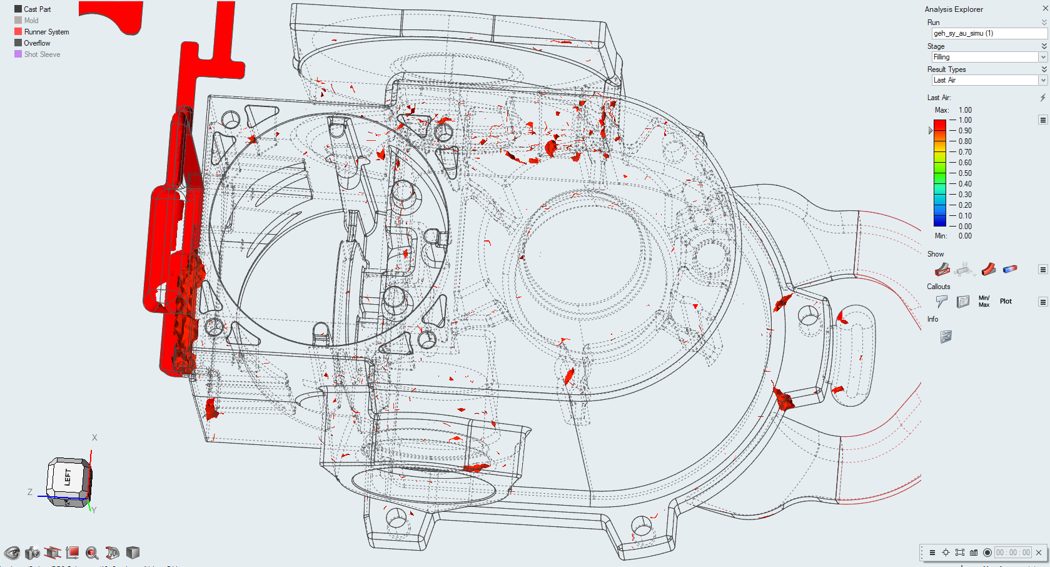

Optimale Entlüftung

Wo bleibt die Luft?

Die Luftabführung aus Druckgießformen wird sichtbar. Überläufe und Entlüftungskanälen können leicht angepasst und eingestellt werden.

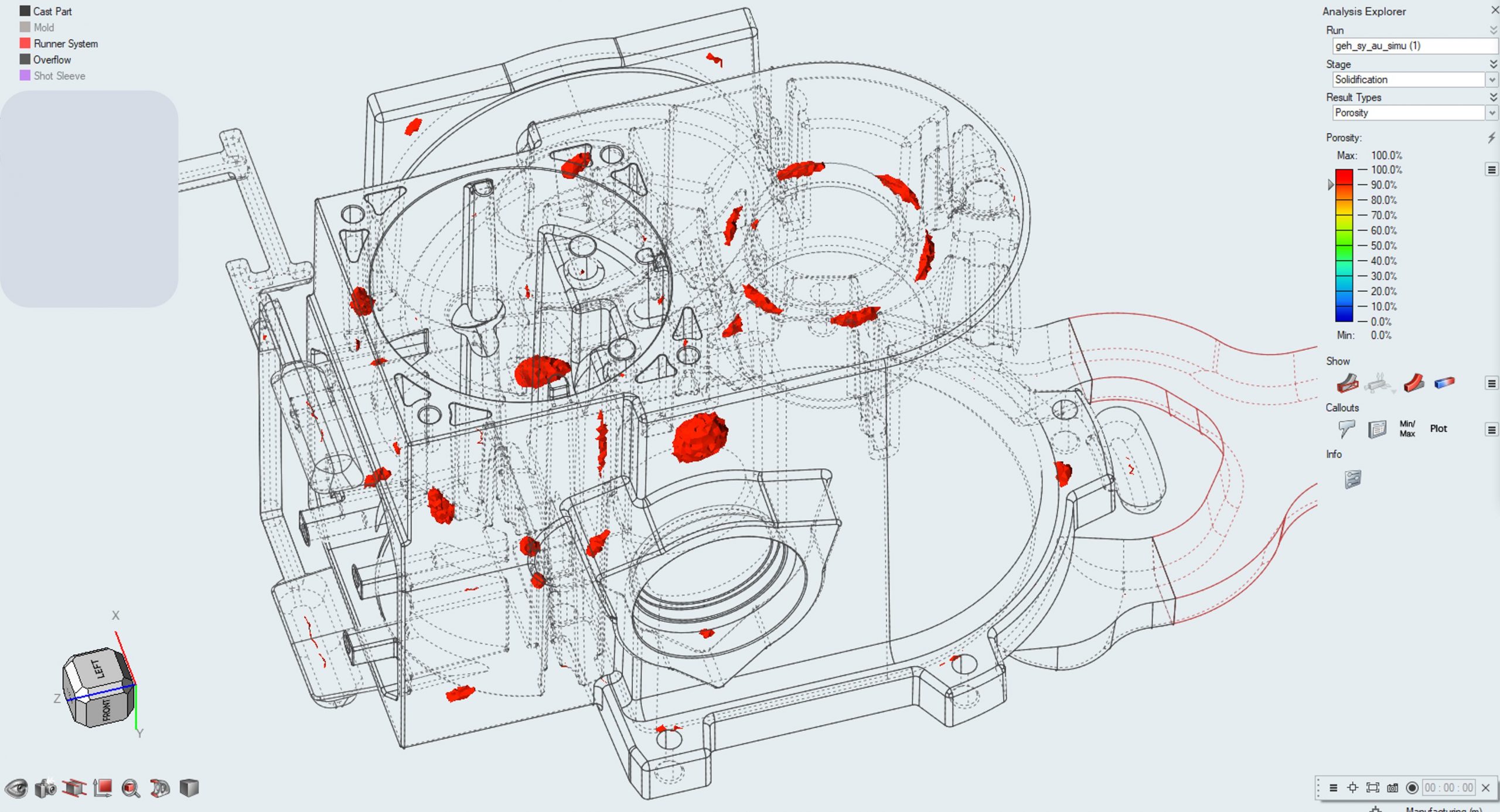

Porositäten vermeiden

Keine Chance den Lunkern!

Porositäten bei erstarrenden Metallen (Lunker) stellen ein erhebliches Ausfallrisiko dar und lassen sich ohne Simulation nur schwer erkennen. Durch entsprechende konstruktive Maßnahmen kann hier sehr gut vorgebeugt werden.