Inspire Cast 2025

Die Zukunft der Simulation und Konstruktion von Gussteilen

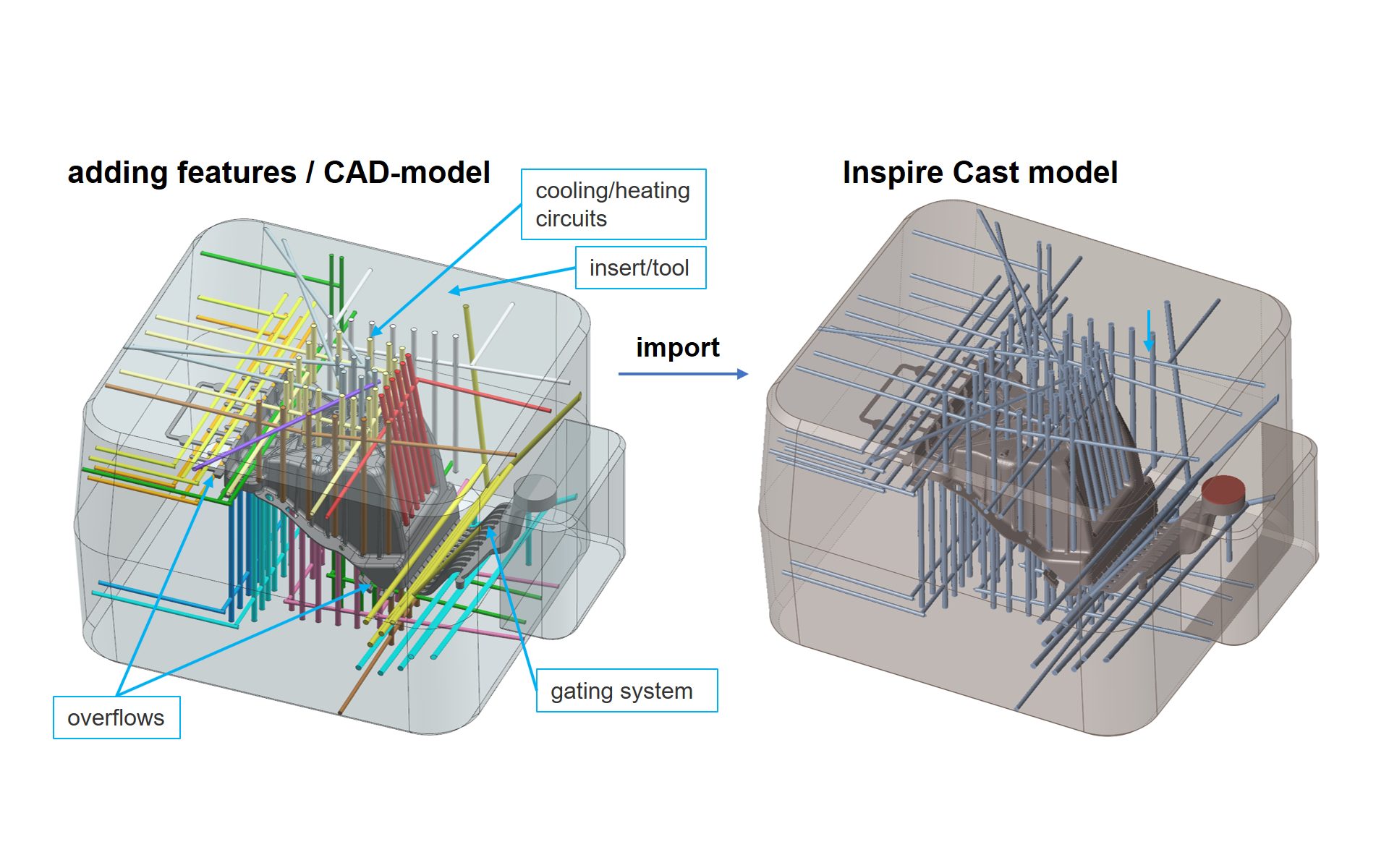

Hervorragende Schnittstellen für schnellen Import

Native Direkt

Catia V4 (*.model)

Catia V5 (*.CatPart / *.CatProduct)

Inspire Cast Model (*.icast)

Inspire Cast Structures Model (*.stmod)

Inventor (*.ipt / *.iam)

ProE Creo (*.prt / *.asm)

Solidworks (*.sldprt / *.sldasm)

Unigraphics Siemens NX (*.prt)

Standard

Acis (*.sab / *.sat)

IGES (*.igs / *.iges)

JT (*.jt)

Parasolid (*.x_t / *.x_b / *.xmt_bin / *.xmt_txt)

STEP (*.stp / *.step)

STL (*.stl)

Wavefront (*.obj)

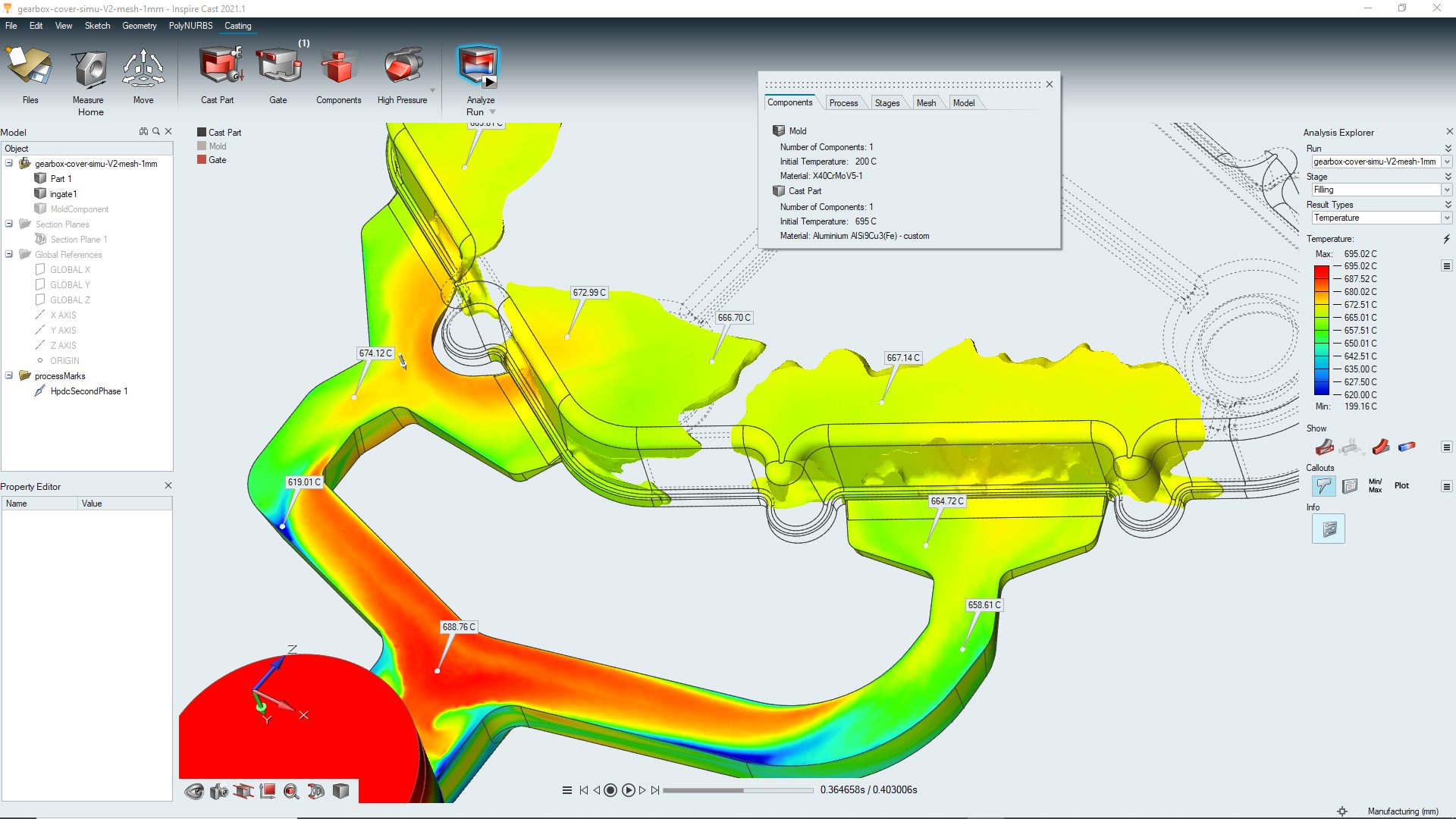

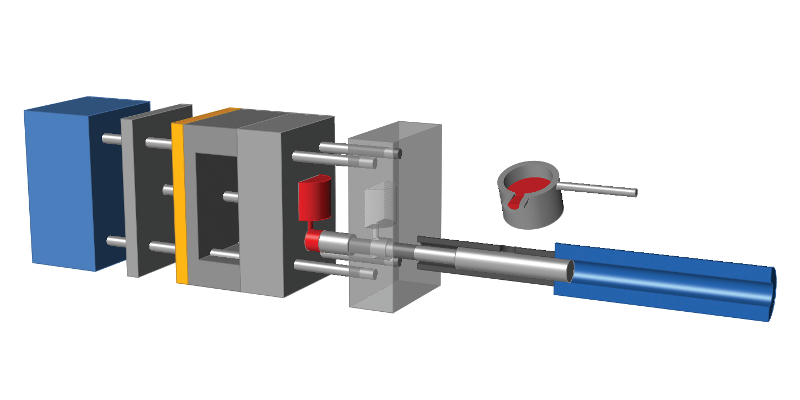

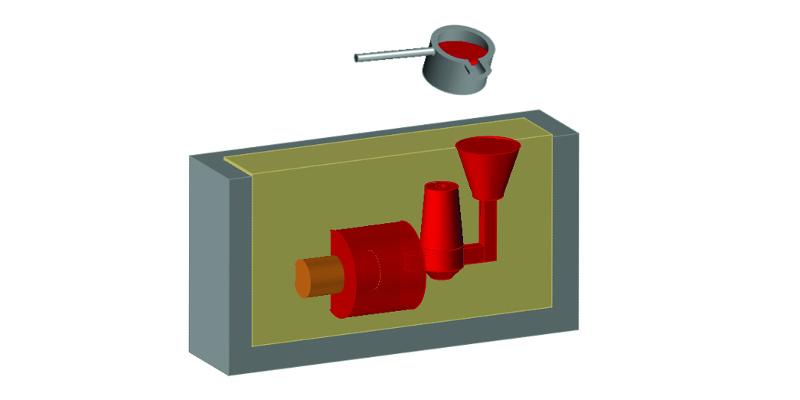

Simulation Druckguss mit InspireCast - Formfüllung

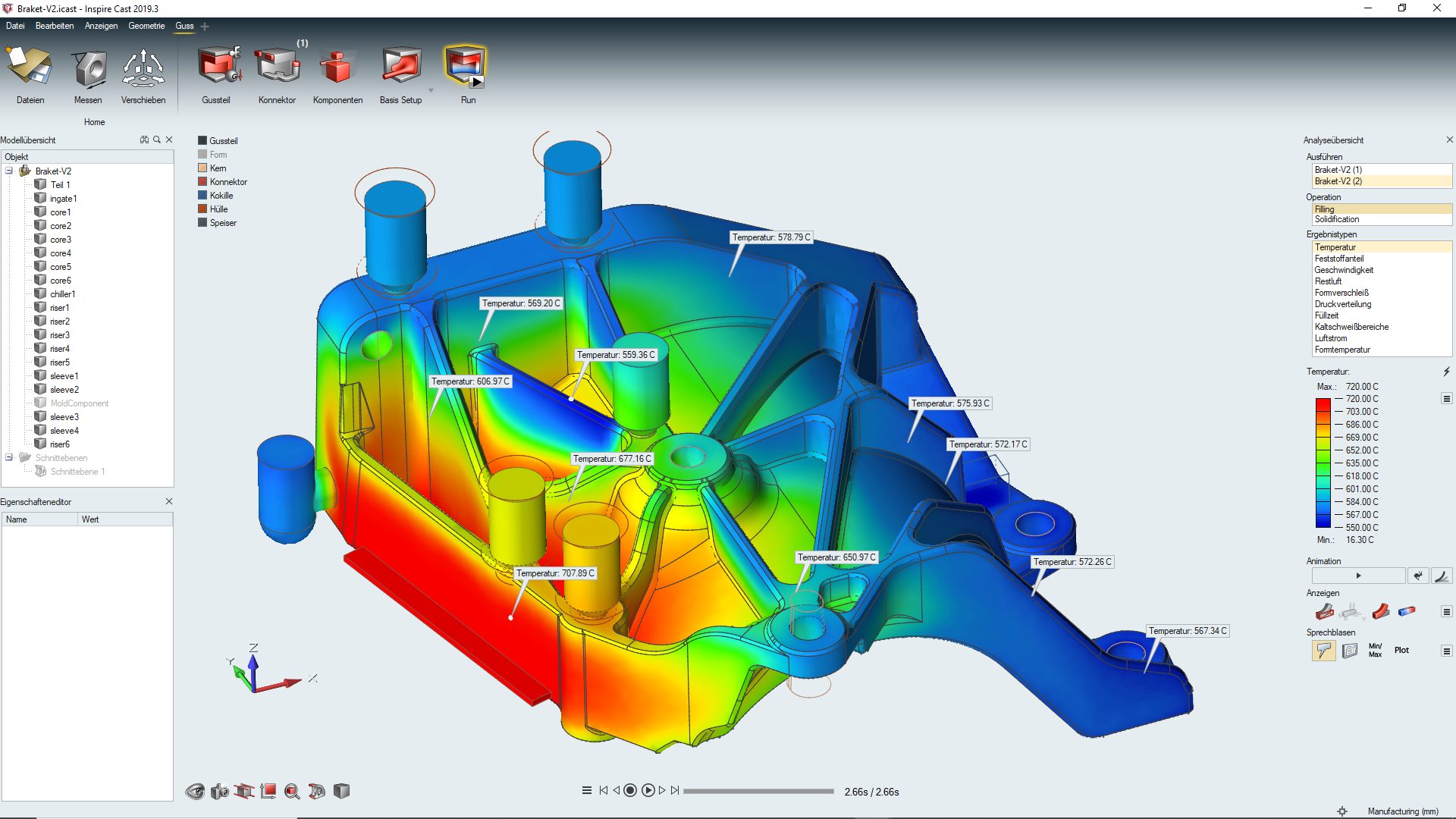

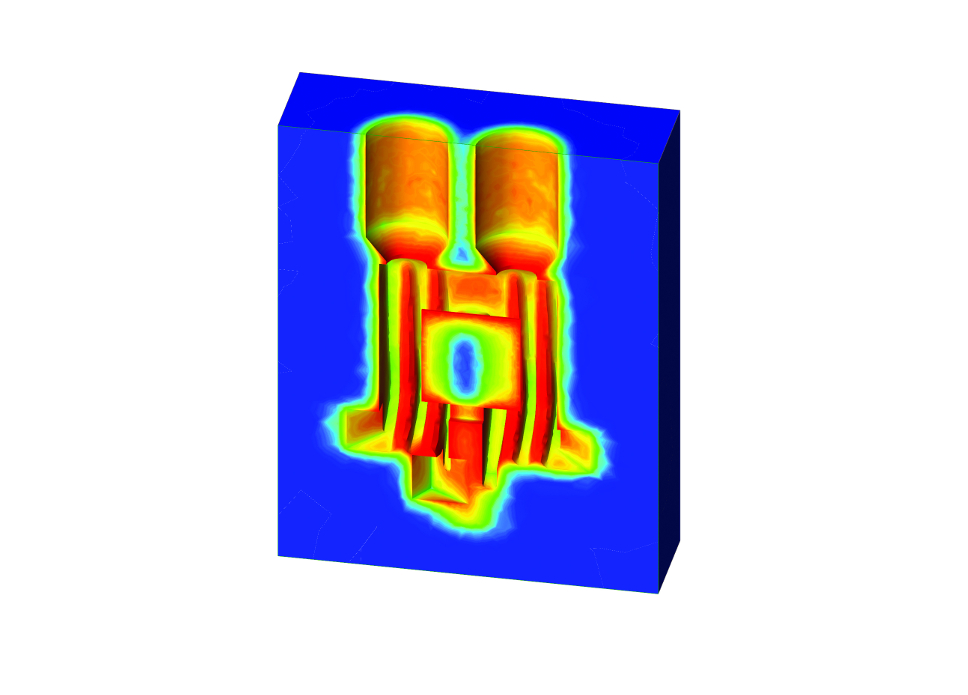

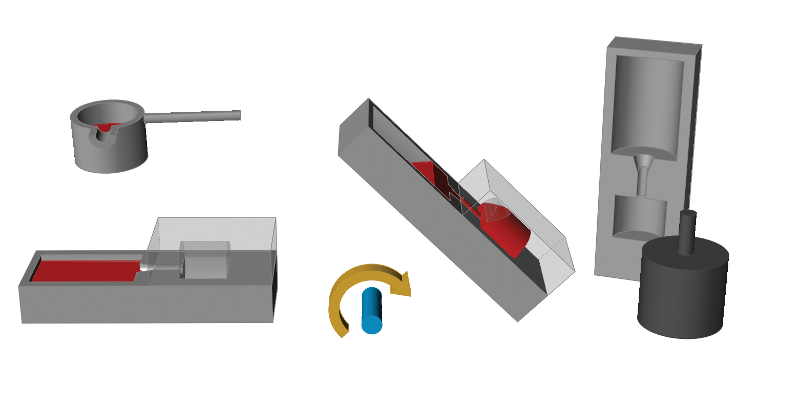

Strukturteile mit InspireCast simulieren - Erstarrung

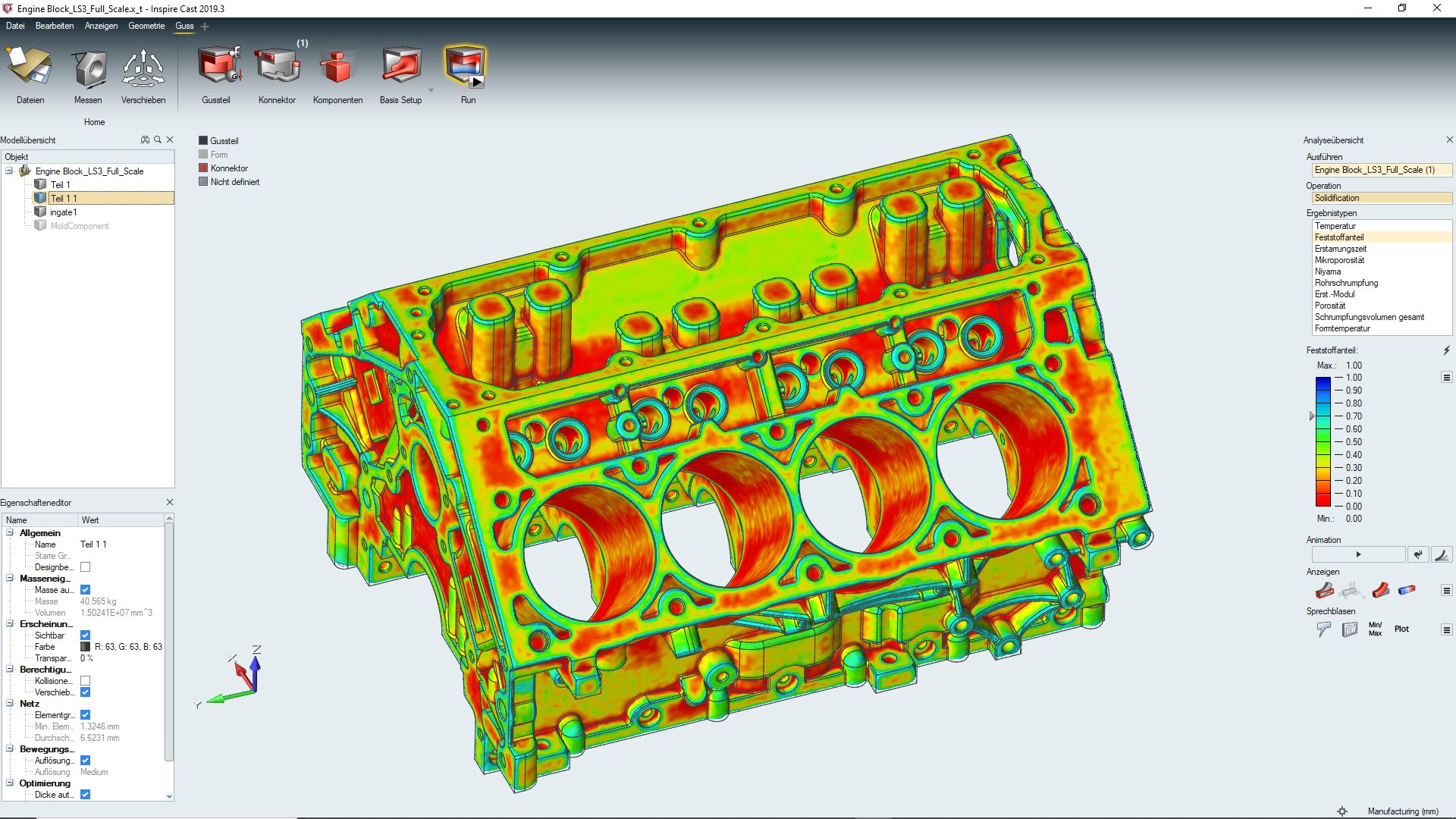

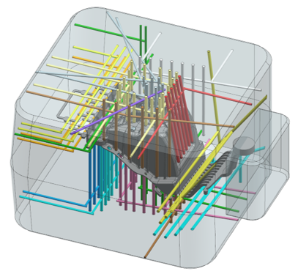

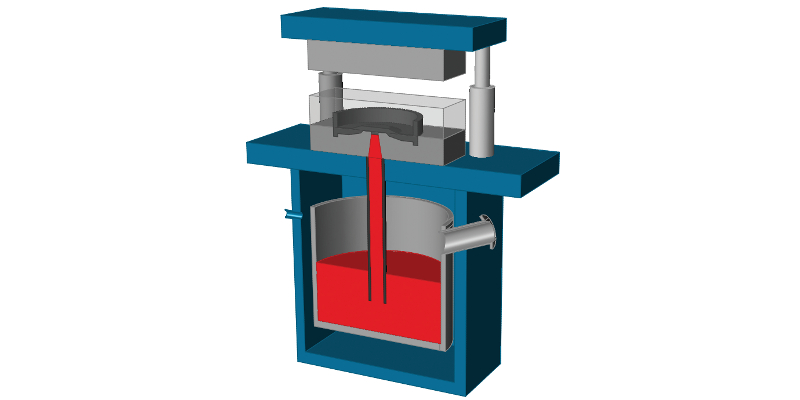

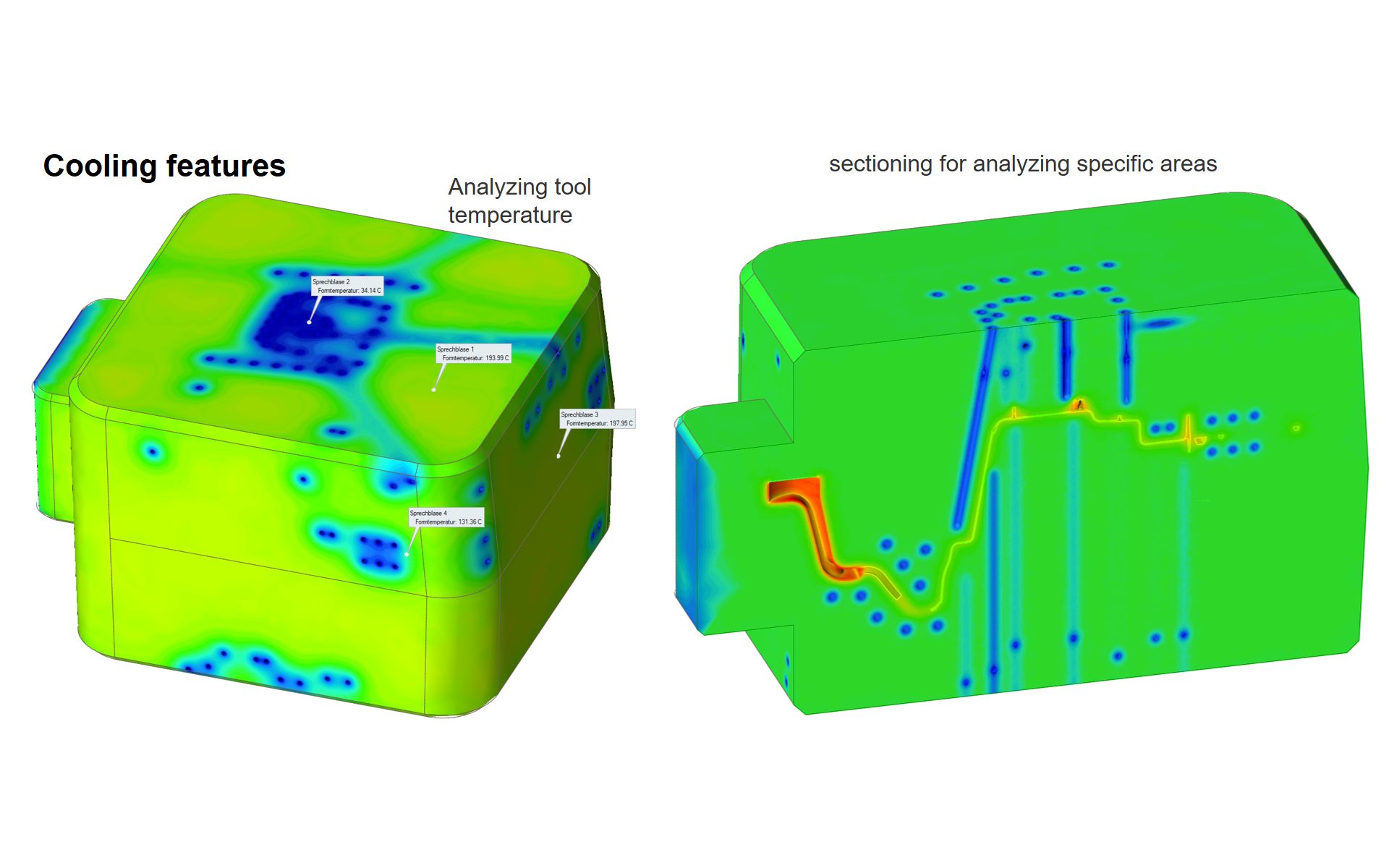

Simulation Druckguss mit InspireCast - Cooling Features

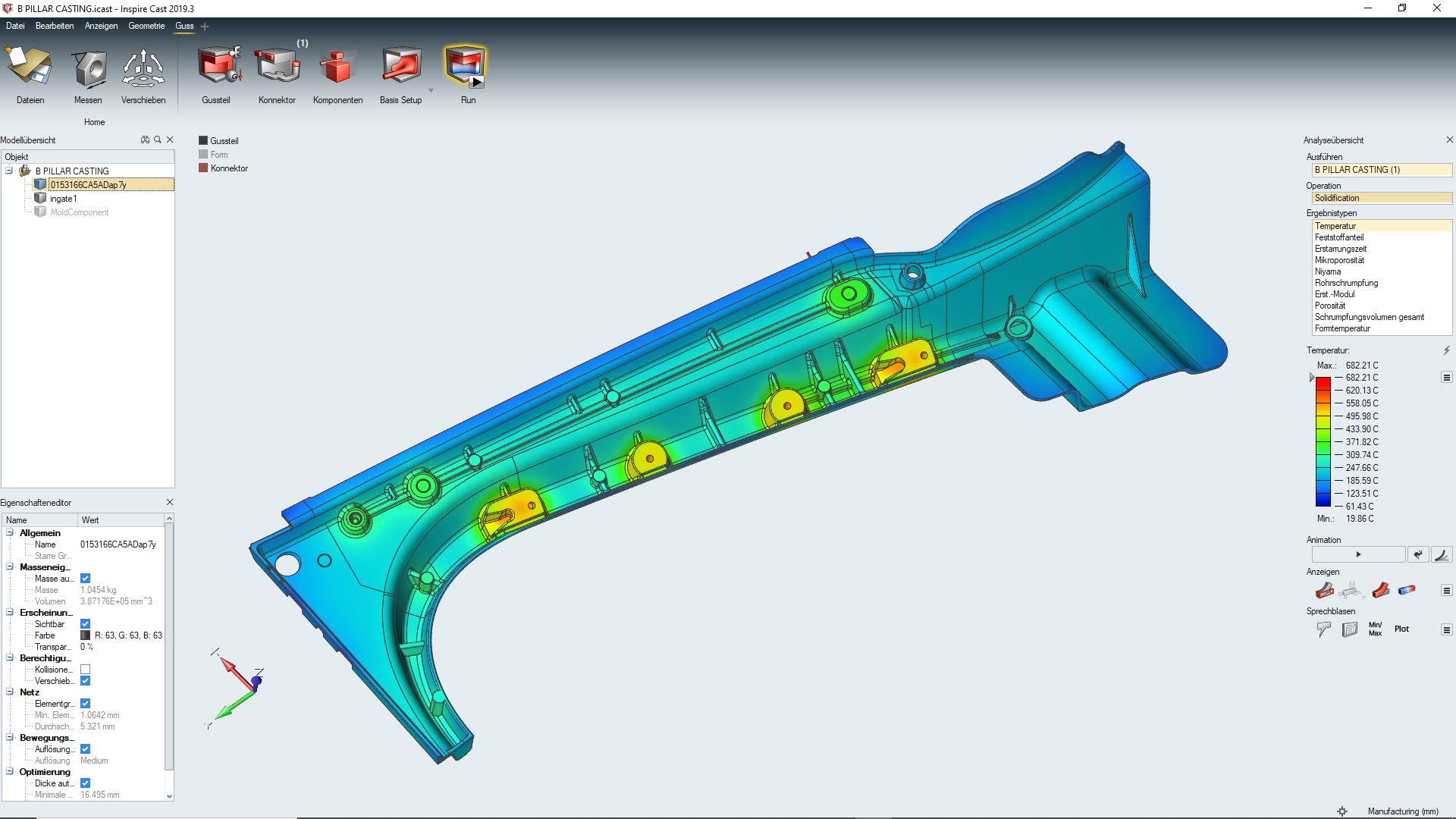

Simulation Druckguss mit InspireCast - Cooling Evaluation

Inspire Cast Features

Inspire Cast von Altair: Innovative Gießsimulation für höchste Qualität und Effizienz

Über Inspire Cast:

Inspire Cast ist eine leistungsstarke Softwarelösung, die speziell für die Gießindustrie entwickelt wurde. Sie ermöglicht Ingenieuren und Gießereiexperten die Simulation von Gießprozessen, um höchste Qualität und Effizienz bei der Herstellung von Gussteilen zu gewährleisten. Die Software bietet eine breite Palette von Funktionen, die die Planung und Optimierung von Gießprozessen erleichtern.

Vorteile von Inspire Cast im Überblick:

-

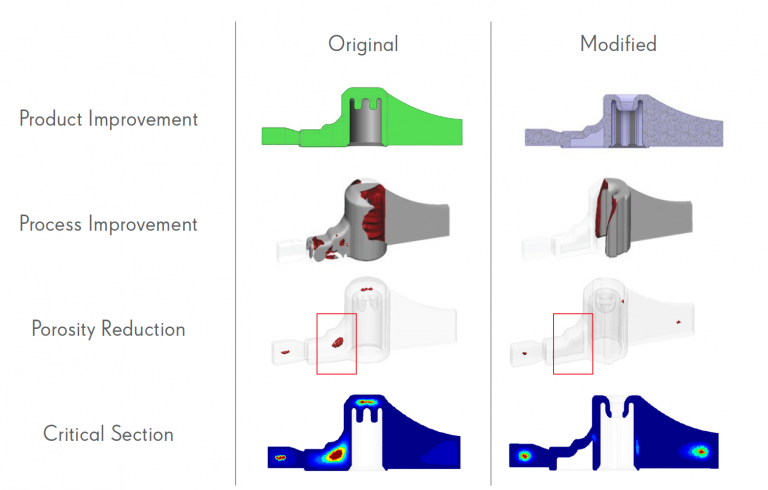

Präzise Gießsimulation: Inspire Cast ermöglicht die detaillierte Simulation von Gießprozessen, um mögliche Probleme wie Lufteinschlüsse, Porosität oder Verzug vorherzusagen.

-

Verbesserung der Gussteilqualität: Durch die Optimierung von Parametern wie Gießgeschwindigkeit und Temperatur können Ingenieure die Qualität der hergestellten Gussteile erheblich verbessern.

-

Kosteneffizienz: Die Software ermöglicht es, Materialverschwendung zu minimieren, indem sie die richtigen Gießparameter ermittelt, um Ausschuss zu reduzieren.

-

Schnelle Prototypenerstellung: Ingenieure können verschiedene Gießprozessszenarien schnell und kostengünstig simulieren, um den optimalen Ansatz zu finden.

-

Benutzerfreundliche Oberfläche: Inspire Cast bietet eine intuitive Benutzeroberfläche, die es Ingenieuren ermöglicht, effizient zu arbeiten und schnelle Ergebnisse zu erzielen.

-

Integration in den Entwicklungsprozess: Die Software kann nahtlos in den Entwicklungsprozess integriert werden und ermöglicht die Zusammenarbeit zwischen Konstrukteuren und Gießereiexperten.

-

Materialbibliothek: Inspire Cast verfügt über eine umfangreiche Materialbibliothek, die die Auswahl des richtigen Materials für den Gießprozess erleichtert.

Fazit:

Inspire Cast von Altair ist die optimale Lösung für Unternehmen in der Gießindustrie, die höchste Qualität und Effizienz in ihren Gießprozessen erreichen möchten. Mit präzisen Simulationen, Kosteneffizienz und einer benutzerfreundlichen Oberfläche bietet Inspire Cast eine umfassende Lösung für die Optimierung von Gießprozessen.

Diese Beschreibung verwendet klare und verständliche Sprache, um die Lesbarkeit zu verbessern, und enthält wichtige Keywords wie "Inspire Cast", "Gießsimulation" und "Gussteilqualität", um die Auffindbarkeit der Information zu erhöhen.